TIPOS DE ESTRUCTURAS

Bueno aquí estamos un día mas con nuestro querido blog y que tanto tiempo nos esta llevando.

Hoy nos toca hablar de los diferentes tipos de chasis que existen y que mejor manera que empezar diciendo que es un chasis básicamente consiste en una estructura interna que sostiene y aporta

rigidez y forma a un vehículo u objeto en su construcción y uso. Es análogo al

esqueleto de un animal. Para el caso de un vehículo, consta de un armazón que

integra entre sí y sujeta tanto los componentes mecánicos, como el grupo

motopropulsor y la suspensión de las ruedas, motor incluyendo la carrocería. No tienen nada en absoluto que ver con la carrocería ni plataforma.

Por lo tanto dicho esto hay distintos tipo de chasis o esqueleto para los diferentes vehículos, a continuación hablare de los mas conocidos empezando por:

CHASIS EN H: Es uno de los primeros chasis. Desde los primeros coches

hasta principios de los años 60, casi todos los coches lo utilizaban como

estándar. Incluso hoy en día, la mayoría de los utilitarios lo siguen

empleando. Su construcción, como su nombre indica, se parece a una escalera –

dos carriles longitudinales interconectados por varios tirantes laterales y

transversales. Los miembros de la longitud son el elemento principal de

presión. Se ocupan de soportar la carga y también las fuerzas longitudinales

causadas por la aceleración y el frenado. Los miembros laterales y

transversales proporcionan resistencia a las fuerzas laterales e incrementan

aún más la rigidez de torsión.

Dado que es una estructura en dos dimensiones, la rigidez de

torsión es mucho más baja que en otros chasis, especialmente cuando se trata de

carga vertical o golpes.

CHASIS PLATAFORMA: En

este diseño se construye como un chasis de plancha al que se le sujeta el resto

de la carrocería. Este proyecto tuvo un aceptable éxito al ser aplicado a

algunos modelos de turismos construidos para dar un servicio intermedio y poder

ser utilizados en carretera y también en malos caminos de bosque o campo. Nos

referimos, desde luego, a una época muy anterior a la de los llamados todo terreno 4 x4 que vinieron a solucionar esta situación con la máxima

eficacia. El primer vehiculo en usarlo fue el citroen 2cv en 1948

CHASIS SUPPERLEGGERA: Inspirado en los tubos de aleación ligera cubiertos de tela

utilizados por la aviación comercial en los años 1930, se desarrolló

el sistema de construcción Superleggera, patentado en 1936, este sistema

"súper ligero" estaba compuesto por una estructura de tubos de

pequeño diámetro utilizados para dar forma a la carrocería con finos paneles

de aleación unidos para cubrir y reforzar el chasis. Aparte de su ligereza, el

sistema de construcción Superleggera era muy flexible, permitiendo construir de forma rápida los diseños de carrocería,especialmente empleado en vehículos deportivos y de carreras,

aunque también usado en vehículos fabricados enserie, fue el que en 1937

produjo la empresa italiana Carrozzería Touring, quien inventa y patenta el

sistema “Superleggera”, apellido generalizado en muchos de los modelos Alfa

Romeo, Ferrari o Maserati.

CHASIS COLUMNAR: este tipo de estructura fue inventada por Colin Chapman fundador de Lotus en 1952. Él

utilizó una celosía en forma de "columna vertebral" para conectar el

eje delantero al trasero. La columna vertebral proporciona la estructura para

todos los componentes de trabajo del vehículo. Este chasis se utiliza sobre

todo en los roadsters. Como desventaja, son muy pesados para ser usados en

autos deportivos y demasiado caros para ser producidos en masa.

CHASIS TUBULAR: Este tipo de carrocería es utilizado en vehículos clásicos

deportivos sobre finales de los 80.

La fabricación consiste en crear una estructura por medio de

tubos metálicos soldados de manera transversal y longitudinal. Esta técnica da

lugar a habitáculos que presentan una gran rigidez, resistencia, y un peso

reducido.

El chasis tubular después de su construcción es recubierto

por medio de láminas metálicas, normalmente están fabricadas con magnesio, o

aluminio. Esto se debe a que estos materiales son ligeros.

Sin embargo pese a que este tipo de estructura tiene

gran resistencia, ligereza, y rigidez no se muy utilizado debido a que son

necesarias muchas horas para su fabricación, y que los materiales con los que

se compone tienen un recio alto. Esto hace que este tipo de chasis solo se

encuentre en modelos de automóvil exclusivos

CHASIS AUTOPORTANTE:

Es la más utilizada por los fabricantes de automóviles. Su

estructura metálica envolvente esta constituida por la unión de elementos de

chapa de diferentes formas y espesores .La estructura autoportante se proyecta de manera que ofrezca

una resistencia diferenciada que absorba y disipe la máxima cantidad posible de

la energía generada por el choque y al mismo tiempo mantenga una célula

indeformable en torno al habitáculo de pasajeros.

Facilitan la fabricación en serie, lo que repercute en una

mayor perfección de su fabricación.

Tienen el centro de gravedad mas bajo, por lo que mejoran la

estabilidad de marcha del vehículo.

Son más económicas debido al alto grado de automatización

que permite su fabricación.

posible de

la energía generada por el choque y al mismo tiempo mantenga una célula

indeformable en torno al habitáculo de pasajeros. El primer vehículo en usar este tipo de chasis fue en 1923 el Lancia Lambda

Tanto hablar de chasis me ha hecho recordar una cosa que me parece importante pararme a escuchar y asi desconectar un poco de tanto escribir: BIENVENIDOS A CHASIS

Una vez nos hemos relajado continuamos nuestra entrada hablando de las distribuciones mecánicas de los coches:

Todo chasis necesita su alma mas que nada que sin ella simplemente serian unos cuantos hierros soldados que solo servirían para oxidarse en cualquier lugar abandonado y ese alma es el motor el cual puede estar colocado en tres sitios distintos es por eso que a continuación hablara de las DISTRIBUCIONES MECÁNICAS posibles

DELANTERA: La posición del motor más habitual es al frente, lo que se

conoce como motor delantero. Esta posición aprovecha mejor el espacio para

pasajeros, ya que el giro de las ruedas restaría espacio si el maletero

estuviese delante. Además permite una mejor refrigeración del motor, porque

puede recibir el viento cuando avanza.

Ubica el motor en la parte frontal del vehículo, todos los

componentes del tren motor (motor y transmisión), se ubican de manera

transversal o en algunos casos, longitudinal por delante del eje delantero, al llevar el motor y la caja de cambios sobre

el eje delantero, una concentración de peso en las ruedas motrices (si es tracción delantera) favorecen la

adherencia del neumático, aunque si se hace una arrancada fuerte se produce el

efecto contrario, al existir un desplazamiento del peso hacia atrás las ruedas

delanteras tienden a patinar.

Es compatible con cualquier tipo de tracción. Normalmente

los que llevan el motor transversalmente utilizan tracción delantera o 4×4 y

los que lo tienen longitudinal utilizan tracción trasera o también a las cuatro

ruedas. Con tracción delantera es el más extendido debido a su simplicidad de

uso y fabricación y al espacio que deja

disponible para el habitáculo. Se suele utilizar en utilitarios y compactos así

como en berlinas de tamaño medio. Tiene grandes problemas de tracción debido al

gran trabajo que realizan los neumáticos y la suspensión (girar y acelerar a la

vez) Con tracción trasera se suele encontrar en berlinas grandes, cupés y algún

compacto; con el objetivo de conseguir un reparto de pesos perfecto y una alta

estabilidad y aplomo. Al límite son más difíciles de llevar que los tracción

delantera ya que tienden al sobreviraje. Con tracción 4×4;utilizado en

berlinas,todoterrenos y SUV, suelen ser muy estables y tranquilos, aunque en

compactos se puede emplear para exprimir su deportividad. Es muy difícil que

pierdan tracción y se llevan muy bien con el mal tiempo.

TRASERA: Los motores traseros se utilizan en automóviles deportivos

como los Porsche 911 (también en los populares Volkswagen Escarabajo o en los

Fiat 500, Cinquecento...), ya que la tracción mejora al cargar más peso sobre

las ruedas motrices. Habitualmente hay que incorporar aberturas laterales para

la refrigeración del motor.

Se encuentra más comúnmente con tracción trasera aunque los

hay con tracción total. Se caracteriza por una conducción peculiar, ya que a

altas velocidades el eje delantero tenía cierta flotabilidad y el eje trasero

tenía unas inercias enormes, pero con muy buena tracción en salida desde

parado. Deja un buen espacio en el habitáculo (excepto maletero que va en la

posición del motor delantero).

CENTRAL: La disposición central del motor permite un reparto más equilibrado de masa entre los dos ejes, lo que requiere menor inercia para empezar y dejar de girar. Por eso se utiliza especialmente en automóviles de carreras.

Se suele utilizar solamente con tracción trasera aunque

algunos tienen también tracción total. Se caracterizan por un buen reparto de

pesos y muy buena manejabilidad excepto al límite, cuando tienden al

sobreviraje. El motor central trasero es el más frecuente en superdeportivos y

el motor central delantero en algún GT o cupé (Mazda RX8 o Ferrari FF).

Normalmente se colocan en posición longitudinal, aunque hay alguna excepción

(El Cizeta V16T era un superdeportivo de los 90 con motor central trasero

transversal de 16 cilindros en “V”). Suele inhabilitar las plazas traseras

utilizado en posición central trasera

es, cupés y algún

compacto; con el objetivo de conseguir un reparto de pesos perfecto y una alta

estabilidad y aplomo. Al límite son más difíciles de llevar que los tracción

delantera ya que tienden al sobreviraje. Con tracción 4×4;utilizado en

berlinas,todoterrenos y SUV, suelen ser muy estables y tranquilos, aunque en

compactos se puede emplear para exprimir su deportividad. Es muy difícil que

pierdan tracción y se llevan muy bien con el mal tiempo.

Una vez tenemos el chasis y el motor necesitamos algo que lo "envuelva" y ese algo es la carrocería o encargada de proteger a los ocupantes del vehículo, con lo que haré un pequeño análisis de los TIPOS DE CARROCERÍA SEGÚN SU VOLUMEN

MONOVOLUMEN: es un tipo de carrocería que tiene el compartimiento del

motor, de pasajeros y baúl integrados en una sola unidad, para aprovechar el

espacio de manera óptima. Se distingue de un turismo por la mayor altura

(generalmente entre 1,60 y 1,80 metros), y porque el capó y el vidrio delantero

son prácticamente paralelos, a diferencia de los vehículos deportivos

utilitarios como ejemplo.

El motor está alojado de tal manera que sobresale muy poco

por delante del eje delantero, y está montado más alto e incluso más inclinado

que en un turismo, para liberar espacio en el habitáculo. Según el modelo, los

asientos se pueden desenganchar y reenganchar o desplazar sobre carriles,

plegar o incluso desmontar

DOS VOLÚMENES: En un dos volúmenes hay una clara separación entre el

compartimento del motor y el habitáculo. En los dos volúmenes el maletero y el

habitáculo están comunicados. Podríamos decir que si se puede acceder al

habitáculo desde el maletero y viceversa es un dos volúmenes (sin abatir

asientos ni nada por el estilo, porque si no todos podrían ser dos volúmenes).

Este tipo de coches suelen tener un portón trasero, en lugar de la tapa de

maletero que suelen tener los tres volúmenes.

-2012/1200px/exteriores-(10).jpg)

TRES VOLÚMENES El habitáculo y el maletero de un tricuerpo quedan

claramente demarcados cuando el vidrio trasero es muy vertical y forma ángulos

cerrados en las uniones con el techo y la cola (por lo general la tapa del

maletero). Esa característica puede dañar la aerodinámica del automóvil, cuando

la corriente de aire que fluye por encima del techo genera turbulencias luego

de la caída abrupta. Por esa razón, los vidrios traseros de los tricuerpos se

han vuelto cada vez menos verticales, y la unión con el techo y la tapa del

maletero se han vuelto cada vez más redondeadas.

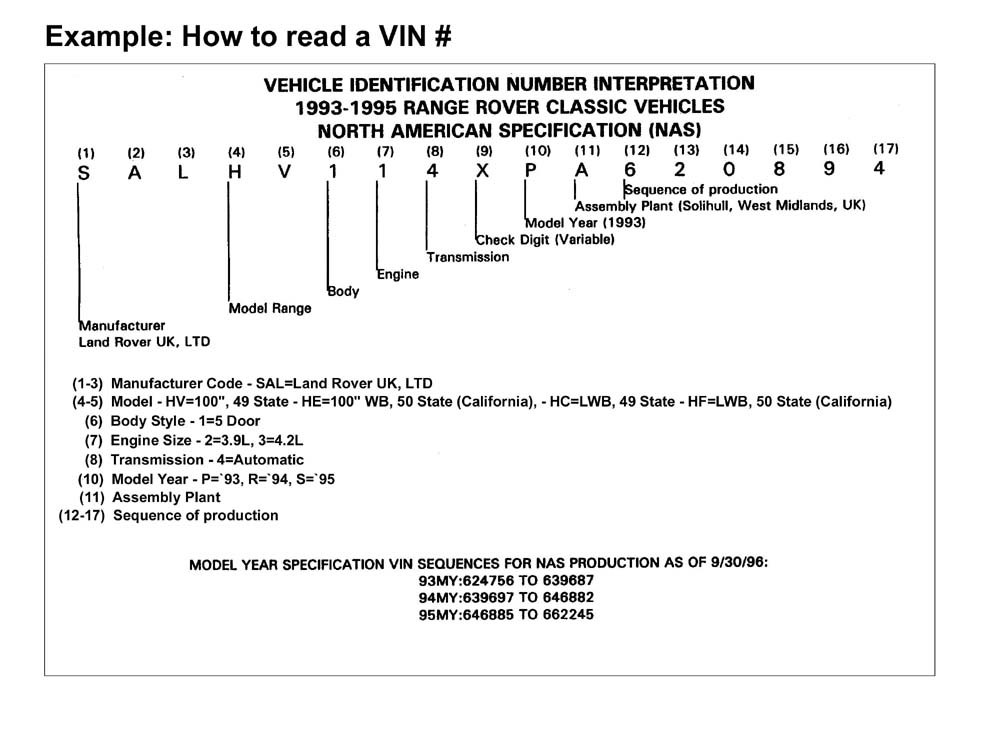

A continuación hablaremos de la identificación de los vehículos puesto que no hay dos vehículos completamente iguales en el mundo, dado su gran parecido hay que saber diferenciarlos y es aquí donde entra el numero VIN

IDENTIFICACIÓN DE VEHÍCULOS POR VIN

El numero de chasis es denominado internacionalmente Vehicle Identification Number

(VIN) es una secuencia de dígitos que identifica los vehículos de motor de

cualquier tipo, y los remolques a partir de un cierto peso, es un código

específico y único para cada unidad fabricada.

Con anterioridad a 1980 no existía una norma para estos

códigos, por lo que los diferentes fabricantes utilizaban distintos formatos.

Los códigos actuales constan de 17 caracteres que no incluyen las letras I, O,Q

y Ñ.

Esta estructurado de la siguiente manera

Los dos primeros caracteres del código identifican el país

en donde fue ensamblado. Si empiezan por 1 indica que fue manufacturado en

Estados Unidos, el 2 en Canadá, el 3 en México el 9 para Brasil o bien las letras

J para Japón, K para Corea, S para Inglaterra, W para Alemania, Y para Suecia,

Z para Italia, M para India Indonesia y Tahilandia, L para China entre otros.

En el caso de España empienzan por V desde la VS hasta la VW.

El segundo carácter identifica a la empresa fabricante por

ejemplo Audi (A), BMW (B), Buick (4), Cadillac (6), Chevrolet (C), Chrysler

(C), Dodge (B), Ford (F), GM Canadá (7), General Motors (G), Honda (niH),

Jaguar (A), Lincon (L), Mercedes Benz (D), Mercury (M), Nissan (N), Oldsmobile

(3), Pontiac (2 o 5), Plymounth (P), Saab (S), Saturn (8), Toyota (T),

Volkswagen (V).

El tercer carácter identifica la división de la compañía que

realizó la manufactura del vehículo.

Del cuarto carácter al octavo corresponde la identificación

de las características del vehículo, tipo de chasis, modelo de motor, entre

otros.

El noveno carácter es un verificador que se obtiene con la

asignación de valores a las letras del abecedario omitiendo la I,O,Q y Ñ según

la norma 3779 de la Organización Internacional para la Estandarización como

muestra la siguiente tabla:

Automatico

1 2 3 4 5 6

7 8 9 10 11 12 13 14 15 16 17

ISO 3779 WMI VDS VIS

WMI = World

Manufacturer Identifier, VDS = Vehicle Descriptor Section, VIS = Vehicle

Identifier Section

Este número es multiplicado por el valor asignado de acuerdo

al peso de vehículo y a través de una ecuación preestablecida se obtiene el

número que va en esta posición.

La décima posición del código de identificación de vehículos

nos indica el año del modelo. Si el vehículo fue producido entre 1980 y 2000 o

entre 2010 y 2030 se identifica con una letra, pero si fue manufacturado entre

2001 y 2009 o entre 2031 y 2039 se identificará con un número;

En la decimoprimera posición indica el número de la planta

en donde fue ensamblado el vehículo.

De la duodécima posición a la decimoséptima se indica en

números correlativos la secuencia en la línea de producción del vehículo de

acuerdo al fabricante.

Queda claro que la principal diferencia entre países es el primer carácter del código que identifica el país donde fue ensamblado

seguimos la entrada con nuestra querida homologacion que a mi personalmente me ha dado muchos dolores de cabeza por desgracia "malditos papeles" así que hablare de lo que es la contraseña de homologacion

es la regulación del procedimiento para la realización y

tramitación de reformas efectuadas en vehículos después de su matriculación

definitiva en España con el fin de garantizar que tras la reforma se siguen

cumpliendo los requisitos técnicos exigidos para su circulación.

La Contraseña de Homologación aparece en la Tarjeta ITV de

los vehículos que es expedida por una estación ITV española. También aparece en

el Certificado de Conformidad si el vehículo es importado, y cuyo documento es

muy recomendable disponer de él si se pretende legalizar el vehículo importado

en España.

La estructura de una contraseña de homologación es la

siguiente:

e6*93/81*0023*00

donde:

e: significa Unión Europea;

6: identifica el país de homologación, según la lista

adjunta:

1 Alemania, 2 Francia, 3 Italia, 4 Países Bajos, 5 Suecia, 6

Bélgica, 9 España, 11 Reino Unido, 12 Austria, 13 Luxemburgo, 17 Finlandia, 18

Dinamarca, 21 Portugal, 23 Grecia, 24 Irlanda

93/81: es la directiva de aplicación (también puede ser

92/53);

0023: es el número de homologación;

00: número de modificación o de la revisión desde la

homologación inicial

Todo esto es muy bonito actualmente pero en la vida para llegar un punto tienes que haber pasado por muchos otros anteriormente y evidentemente la carroceria del automovil tambien tuvo que hacerlo es por ello que hablare de su historia:

HISTORIA DE LA CARROCERIA

Esta claro que a nadie nos gusta ir andando a los sitios ni tan siquiera en el coche de San Fernando (un ratito a pie y otro caminando), es por esta razon que hace muchos años que se invento la primera carrocería del automóvil.

Esta claro que a nadie nos gusta ir andando a los sitios ni tan siquiera en el coche de San Fernando (un ratito a pie y otro caminando), es por esta razon que hace muchos años que se invento la primera carrocería del automóvil.

-La historia del Automóvil puede considerarse que se inició

el 23 de Octubre de 1769, con la primera prueba realizada por Nicolás José

Cugnot sobre un carromato que disponía de un motor de vapor. Desde esa fecha

hasta nuestros días, la evolución sufrida por el automóvil ha sido constante, de

modo que en nada se parecen los vehículos actuales: cómodos, rápidos, seguros y

silenciosos, a aquellos iniciales que acababan de derivar directamente de los

carruajes movidos por tracción animal.

El belga Etienne Lenoir hizo funcionar un coche con motor de

combustión interna alrededor de 1860, propulsado por gas de carbón.

Alrededor de 1870, en Viena, el inventor Siegfried Marcus hizo

funcionar motor de combustión interna a base de gasolina.

Karl Benz construyó su primer modelo en 1885 en Mannheim.

Benz lo patentó el 29 de enero de 1886 y empezó a producirlo en 1888. Poco

después, Gottlieb Daimler y Wilhelm Maybach, de Stuttgart, diseñaron su propio

automóvil en 1889.

En 1893 el ingeniero alemán Rudolf Diesel obtiene la patente

para un motor de combustión interna que trabaja sin bujías y dispone de

autoencendido. Su desarrollo proporciona la base para el motor que,

posteriormente, llevará su nombre.

Entre 1900 y 1914 apareció el aluminio como nuevo elemento

constituyente de las carrocerías, sustituyendo a la madera en aquellos lugares

en donde esta era difícil de trabajar como, por ejemplo, las zonas de gran

curvatura.

-En 1927 se lanzó la primera carrocería construida completamente con estructura de acero, y a partir de los años treinta las grandes compañías de automóviles utilizaron la chapa de acero para la construcción de los vehículos, emprendiendo su producción de forma masiva en las cadenas de montaje

Toda esta evolución tuvo como cumbre la aparición en 1934

del primer vehículo auto portante. Está fabricada y construida a base de chapas

cortadas y estampadas sobre un bastidor compuesto por largueros longitudinales

y travesaños transversales

Desde entonces hasta nuestros días la evolución que han

sufrido los automómoviles ha sido constante. Esta evolución se ha puesto de

manifiesto claramente en el desarrollo de la mecánica y, en consecuencia, de

las prestaciones obtenidas a partir de esta.

No menos importante ha sido la transformación llevada a cabo

en las carrocerías, que han sufrido grandes e importantes cambios para dar

respuesta a las necesidades del momento, como son mayor rapidez, seguridad y

confortabilidad y menor sonoridad.

Las carrocerías han evolucionado hacia sistemas más

rígidos, pero a la vez más ligeros, debido a los avances en el diseño y forma

de las estructuras.Todas estas transformaciones han dado lugar a que los

automóviles tengan las siguientes características:

Una buena

habitabilidad.

Menores coeficientes aerodinámicos (Cx).

La rigidez necesaria para tener buen comportamiento

dinámico facilitando la conducción a elevadas velocidades.

Mayor protección del habitáculo en caso de accidente.

y

confortabilidad y menor sonoridad.

Y como este mundo no para de evolucionar y en mi opinión el limite solo lo pone el dinero del comprador es por eso que los afortunados podrán ya no comprar sino llegar a ver cosas como esta valorado en mas de 1 millón de euros y de mas de 500cv de potencia

y siguiendo con mi pequeña reflexión y dado que hemos hablado de homologaciones tambien me hago la siguiente pregunta ¿ como es posible que vehículos como el anterior o como el siguiente que pondré a continuación pueda circular por nuestras calles sin problema y otros tambien exclusivos no lo puedan hacer tan fácilmente?

ESTO ES LEGAL..........

ESTO ES LEGAL..........

Espero que os haya gustado esta entrada y hasta la proxima que con suerte ya sera para despues de navidad................ HA SER BUENOS!!!!!!!!!!!!!!!!!!!!!!!